刚从美国拍完新品,连续几天熬夜的B君没来得及放下行李就匆匆赶去仓库盯货。临近年末最后一次大促——双12,2000平米的仓库已经没有多余的空地让他站立。看着一件件衣服被质检、验货、上架、包装,入行快10年的他依旧紧张得手微微颤抖。

“根本不能轻松愉快地上新,必须熬夜、加班、心情紧绷、压力大到死才能卖得好,心好累。”双12凌晨2点,当销售数字的增长逐渐慢下来,B君在朋友圈写道,“双促基本上结束了……我能回家睡了吗?”

事实上,解决了前端备货、运营,接下去发货、返单、退换货仍然是上新链路中的重要环节。

同样的恐惧情绪早已蔓延到供应链的另一端。

这里是湿热的广州,服装电商供应链的主要聚集地之一。从杭州南下的A君站在中大市场的门口,顶着大太阳滴着汗,望着一块块用硬纸板制成的招商广告显得迷茫又焦虑。为了找到上新期间能及时返单的加工厂,从海珠区、番禺区到白云区,他已经跑了3天。

B君是一位网红卖家,A君的女装淘宝店铺也在近两年处于快速增量期,与很多中小卖家一样,他们靠上新冲击销量,用预售控制风险,快速翻单是拿手好戏。但上新和恐惧就似店铺经营的一体两面,为他们带来惊喜,也带来不可抗拒、层出不穷的烦恼。上新最大的压力或许来自于,无法预估的备货数量,以及稍有不慎的库存积压。

左手利润右手库存,你也有上新恐惧症吗?

记者走访了不同体量的商家,与创始人、运营、设计师、加工厂老板、仓库负责人等,围绕上新恐惧进行了讨论。根据实际采访的内容,我们试图总结出了上新的三大恐惧症状和对应的治愈办法。

症状一: 难以预估的备货

卖家永远希望掌握市场规律,但却充满未知。在上新之前,备货数量无法预估成为卖家最大的恐惧来源之一,因为这将导致两种可能性:一是库存积压,便将影响利润;二是货不够卖,影响客户体验。

办法一: 保守策略——预售模式。在利润面前,宁愿损失一部分用户体验,避免库存带来更恶劣的影响。

在B君看来,如果要降低高库存的风险,需要尽可能按照预估销量做备货。

但市场增量有一定未知性。以这次双11为例,B君家的成交额是去年同期三倍多,销量远远高于原先备货量。而如果完全按照双11当天预估销售量去备货,后期的退换货可能就会将利润部分变成库存。对于商家而言,这是更致命的问题。

对于体量较大、资金充裕的店铺来说,他们往往会采取较大批量的订单模式。此前,记者曾对淘品牌初语进行报道,以初语的备货经验来看,他们将返单需要的时长作为首单备货的依据。比如,羽绒服需要40天生产周期,首单就备40天的销量,接下来每天看数据情况,再增加返单量。

一般商家或许并不适合。在少量备货保证库存安全的基础上,对于超出的订单,B君宁愿接下去马上安排工厂生产,将订单压力转移到可控的供应链上,或者采用预售模式。而为了尽可能保证消费者体验,B君的做法是,尽量将预售周期控制在2-3周之间,如果需要更久,就会做限量销售。

不过,对于B君有利的方面在于,由于大部分产品为自主设计和开发,并不会与市面上的服装形成直接竞争,因此很多款式可以持续销售多年,这成为他可以适当压一些库存的原因。

办法二: 加强前期数据研究与分析能力,是保证预售行之有效的重要方法。

除了像B君这样的网红店,越来越多的卖家们开始重视粉丝运营,通过各个渠道与粉丝进行沟通,从而反推产品预测。但即便如此,商家们仍然无法预估具体的数量,只能局限于预测爆款。

举例来说,2015年双11,B君家的消费者加购物车后实际购买的比例不到8%,而今年这一数据则是14%,提升近一倍。“我们按照去年的加购数据做备货,结果导致备货远远无法满足需求,增加了工厂返单压力。”他告诉记者。

事实上,很多商家都将数据团队视为核心部门。加强前期数据研究与分析能力,是保证备货准确度行之有效的重要方法。

为了能将数据真正落实到产品中,2015年上半年,七格格将独立的10人数据团队拆分,融入产品线和运营线。根据七格格的经验,形象款首单量为200多件,基础款则为2000-5000件,每款商品60%的销售量通过补单实现。七格格尽可能将预售与库存比例保持平衡,既要良好的消费体验,又要降低库存风险。

而妖精的口袋则将数据分三步走,分别为历史数据、前置数据和完成数据,以此在上架之前预判产品等级和后期下单量,根据分级程度分配相应资源和资金。

通常情况下,妖精的口袋每周上新约40款,首单量分为300和500两个档次,后期返单占比约为60%,售罄率约为90%。

相比较库存(成衣),越来越多的商家选择提前准备面料,风险相对较小。因为一方面缩短翻单周期,除了自己备货的首批成衣,后续可以按照销售或者加购数据来生产;另一方面即使面料积压,也可以用于其它款式或尺码。

办法三: 企划先行,控制好预热节奏。

一直以来,A君就按照企划先行的思路。每一期新品都会有很明确的主题,从风格设计、产品呈现、后期拍摄、平面装修到营销策划等,和产品息息相关。

一般的流程是,由商品企划端牵头,对标各个品牌及全网数据,摸清款式的红蓝海,找到结构差异,分析原因,为产品开发做好准备。比如,通过看各种统计报表判断下一季的品类里连衣裙的销售占比,根据市场调查和数据收集判断客群的身材比例,再修正版型。

应对平时上新,企划能让流程更顺畅,预测数据更准确,但是面对大促,还需要不断磨合,以应对随时发生的上新状况。

以这次双11为例,A君从9月开始企划,设计师牵头定好主题,之后设计部商定用什么主打色、面料、工艺,如何规划产品、呈现图案、配合插画组等,近90个款式,花费了45天左右。随后,A君做了三波预热。

最后,A君做了三波预热,发现预判失误:一些预测为爆款的商品销量不理想,一些不被看好的老款却卖得很好。由于没有库存需要马上返单,打乱了店铺的生产节奏。

不过,A君始终肯定企划带来的实际效果,尤其是预热阶段,既能加强前期曝光、获取用户数据,也能作为后期返单依据。还有不少商家把新品发给老客户做买家秀,这也算是一种预热。

症状二:反应不及的生产

预售模式带来的后续问题是:返单生产的压力,返单量明显大于首单量。如何在短时间(一般为两周内)把货生产出来,这是大部分商家的恐惧来源。

一般的加工顺序是:确定款式后,自己的工厂先下单,剩下的款式由生产部同事找到有产能的老加工厂来挑款,价格和款式都合适就接单,最后才去发展新的加工厂。

办法一:自建工厂,解决部分产能,用以灵活调动。

A君现有一家70多人的自建工厂,目前产能覆盖25%的销量。

“自建工厂可以解决款式灵活调动、起定量低等难题,在此前开发两个新品牌期间,为了不想过多遏制设计部的想法,于是决定投资建厂。即使不做工厂,也要养一批后道质检的人。”A君介绍其中原因。

而这种重模式,也意味着能够较好地控制供应链。一位网红卖家就曾坦言,就算网红风头过去了,我们的基础还是强的,天再怎么变树根扎得稳也是好事。

不过,对于原先并不熟悉供应链的店铺来说,自建工厂能够稳定一部分产能,但也存在巨大挑战。

首先,自建工厂需要较多资金的持续性投入,据A君介绍,工厂从组建到现在一直亏损。“因为我们没有把这部分成本变成售价直接转嫁到消费者身上,更像是工厂直接对接买家。”

其次,难于管理。“我们对工厂的要求就是质量+货期,只要在每一个车位招到合适的、有经验、有责任心的人,就能够合理协调好两个要求。”尽管一直在培养管理人才,换过很多任生产厂长,甚至会从车位的人来提拔,但仍然很难找到合适的人。

办法二:与部分工厂建立长久深度的供需关系,诚信互利。

由于自建工厂产能有限,针织、牛仔、皮衣、羽绒服等服装专业性较强,商家往往仍然需要将一半以上的订单外发给合作加工厂,做好成衣后再做质检、包装,最后发货。

但市场环境存在很多不确定因素,让商家常常缺乏安全感。以自建工厂的A君为例,现有产能足以应对春夏款单量,但在秋冬单量面前就有点力不从心。

一方面G20之后,人员流动性开始变大。此时正值销售旺季,工厂人手不够,便直接影响到生产节奏,一些加工厂甚至开始只挑选简单的订单。这就导致今年返单周期特别长,新款和返单都要30天,往年秋冬最长也只需20天。

另一方面,今年订单是去年的一倍多,一下子从2万多单翻到5万单,原本长期合作的10个老加工厂已经完全不够用了,还要另外再发展20个新的加工厂。

找合适的加工厂并不容易。老加工厂当然是首选,他们通常会有几十万货款积压,与商家的账期约为75天,因此不会轻易违规。入驻园区的加工厂也相对正规一些,例如杭州乔司园区,规定每个加工厂每个车位必须交5万元保证金,以此作为约束。

但更多的加工厂不在园区管辖内。相比之下,这些加工厂没有货款约束,有的工厂老板3个月不发工资,有的坐地起价,货期催得急就直接加价,不然不给货,甚至还有收到货款就跑的现象。

而在B君长期合作的加工厂中,以开厂5、6年的小加工厂居多,工人一般从十几个到几十个不等,年产能也从几万到几十万单。

这些工厂以深加工模式为主,与经销模式不同的是,面料全部由商家提供,加工厂只负责接单。不用在备料上花大量资金,这种模式相对来说风险最小,但同时也让他们始终处在供应链的最下游端,竞争力弱、被动、利润空间最低。

一般情况下,首单单款量为500-1000件,返单最高能有2-3万,根据衣服的难易程度,加工费从十几元到几十元不等。接单之后工厂分配工人操作,如果超出负荷就不接单。在还有3-5天单量的工作量时,他们便要去商家那儿寻找接下来的订单,判断标准也以款式、价格为主。

对于入行多年的商家来说,他们早已有一套鉴别挑选工厂的方法,但在销售旺季、客户催单的情况之下,难免需要不断磨合。商家与工厂相互之间的不安全感,无意间又增加了双方长期合作的难度。因此,一些商家专门聘请专员合理调配外发工厂的加工单。

而双方保持长期、稳定合作的好处在于,小工厂几乎80%以上的产能都只服务于一个商家,足以保证返单周期和质量,剩下20%灵活调动。在商家形成相对稳定的订单之后,对加工厂而言,也能够在此基础上,不断提升自己的产能和生产技术。

办法三:南下广州,避开本地加工拥挤的现状,增加代加工的选择空间。

这个秋冬,有预见的商家已经把工厂分散到外地;有实力的则选择加价,用高于业内标准的加工费收买加工厂的产能;还有背着现金去加工厂赶货期的商家。

早前,七格格在遇到生产周期过长的问题后,已提早规划把工厂放到了广州,因而减少了今年秋冬的出货压力。碰到同样的问题,不得已之下,A君也开始将生产环节向更南方的广州迁移。

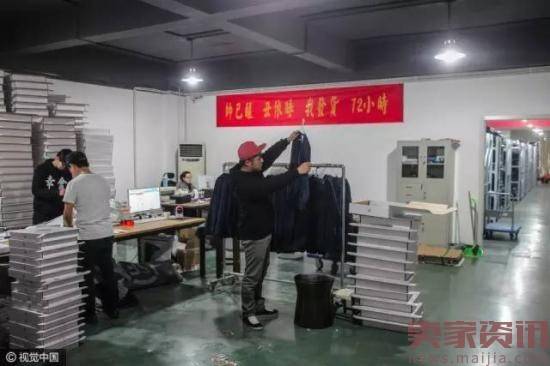

10月底,A君派了3个肯吃苦的生产部员工去广州驻扎,一个找发单工厂,一个跟单把控质量,一个做质检品控。现在已顺利在白云区租了办公室,发展了5个加工厂,算是缓了燃眉之急。

与杭州市场不同的是,广州供应链资源丰富,但是实力良莠不齐。据A君介绍,工厂质量常常以区域划分,质量从好到坏排列分别是海珠区、番禺区、白云区,不同的区分布着不同的市场,有白马、十三行、沙河等,一个市场里楼层越高,加工质量就越好,加工费也就更高。

商家与工厂对接的方式也相当有趣。中山大学门口的三面广告墙面贴满了不同大小的纸,刊登着密密麻麻的加工厂招牌信息。有专门人事负责接收广告,最高的一个广告位只要600元。

有了这个信息通道,A君很快接到不少加工厂电话。不过,市场环境的陌生,还是让他刚到广州就被砸了两单。

他找到其中一家样衣做得还不错的工厂,没多想便将3000件衣服的面料拉了过去。等到面料裁片完毕,工厂却要求远赴湖北加工,为了避免面料报废,还需支付50元/件的裁床费,否则就会耽误货期;另一家则是服装质量并不过关,而返单时却要加价,支付也只能凭借现金搬货。

尽管事先全部签了合同,但在紧迫的上新面前,留给商家的生产时间实在不多,最后只得妥协。

虽然南下广州为时已晚,但好在也能及时避开本地加工拥挤的现状,增加了代加工的选择空间。

本文"左利润右库存,淘宝女装店的“上新恐惧症”"为卖家资讯编辑编创,转载请注明出处(本文转载于:卖家资讯http://www.maijia.com/news/article/232673)